Quando scegliere il filo per saldatura in lega di alluminio rispetto ad altri

Quando si fabbricano strutture che richiedono resistenza e leggerezza, i professionisti spesso si trovano a valutare vari materiali di riempimento e la collaborazione con fornitori affidabili di fili per saldatura in lega di alluminio diventa essenziale per garantire materiali di qualità che soddisfino i requisiti specifici del progetto. La decisione di utilizzare metalli d'apporto a base di alluminio anziché acciaio, acciaio inossidabile o altri materiali di consumo per saldatura dipende da molteplici fattori, tra cui il materiale di base da unire, le condizioni ambientali, le esigenze strutturali e le aspettative di prestazione a lungo termine. Comprendere queste variabili aiuta saldatori, ingegneri e produttori a fare scelte informate che si traducono in giunti durevoli e affidabili in diverse applicazioni.

Cos'è il filo per saldatura in lega di alluminio?

Il filo per saldatura in lega di alluminio è l'asta di apporto o il filo continuo che si scioglie per fornire metallo aggiuntivo quando si uniscono le parti in alluminio. Durante la saldatura si fonde completamente con il materiale di base, formando un legame solido e permanente mentre il bagno di fusione si raffredda e si indurisce.

Composizione e struttura di base

Il filo è fondamentalmente in alluminio con aggiunte deliberate di altri elementi che ne adattano la forza, il comportamento al flusso, le prestazioni alla corrosione e la resistenza alle crepe. I produttori lo producono in molti diametri diversi per adattarsi a lavori di precisione su lamiere sottili e progetti di costruzione pesanti.

Gli elementi di lega comuni includono:

- Silicio – migliora notevolmente la facilità con cui il metallo di saldatura scorre e riduce significativamente il rischio di cricche da solidificazione

- Magnesio – aumenta la resistenza del metallo saldato e fornisce un'efficace resistenza alla corrosione in ambienti di servizio esigenti.

- Manganese – conferisce ulteriore resistenza mantenendo il deposito ragionevolmente duttile

- Rame – aumenta la durezza e le proprietà di trazione, sebbene possa ridurre la resistenza alla corrosione in determinate condizioni

- Zinco – aggiunto selettivamente per ottenere livelli di resistenza mirati in specifiche famiglie di leghe

Come funziona

La fonte di calore della saldatura, solitamente un arco elettrico, scioglie la punta del filo contemporaneamente ai bordi dei componenti in alluminio. Il riempitivo liquido scorre nel giunto, si fonde con il metallo di base fuso e si solidifica durante il raffreddamento per creare una connessione metallurgica forte e continua.

La consegna del bonifico avviene in due modi principali:

- Alimentazione automatica continua attraverso la torcia di saldatura in Filo di Alluminio MIG

- Alimentazione manuale da parte del saldatore in brevi tratti durante il filo TIG in alluminio

Tipi comuni e classificazioni

I fili di apporto in alluminio sono contrassegnati da numeri di lega standardizzati che ne indicano la composizione chimica e le applicazioni consigliate:

I tipi popolari includono:

- 4043 – una lega contenente silicio è comunemente utilizzata per saldature generali, lavori di riparazione e applicazioni automobilistiche.

- 5356 – Filo in lega di magnesio, ampiamente utilizzato per strutture marine, applicazioni architettoniche e ovunque sia importante una maggiore resistenza della saldatura

- 5183 – un grado di magnesio più elevato, generalmente considerato per applicazioni in cui è necessaria una maggiore resistenza del giunto.

- 4047 – riempitivo ad alto contenuto di silicio, particolarmente adatto per la saldatura di materiali sottili o come lega per brasatura

Caratteristiche chiave

Il filo per saldatura in alluminio si distingue dai riempitivi utilizzati per altri metalli per queste importanti caratteristiche:

- Peso estremamente basso – circa un terzo del peso del filo di acciaio di diametro equivalente

- Relativamente morbido e flessibile – necessita di rulli trascinatori, rivestimenti guida e punte di contatto speciali per avanzare in modo affidabile senza piegarsi o appiattirsi

- Formazione rapida di ossido – sviluppa istantaneamente all'aria una pellicola dura di ossido di alluminio che deve essere accuratamente ripulita prima della saldatura

- Eccezionale conducibilità termica – il calore si allontana rapidamente dall’area di saldatura, spesso richiedendo un maggiore apporto di calore o una velocità di saldatura modificata

- Completamente non magnetico – utile in apparecchiature o ambienti in cui i campi magnetici potrebbero causare problemi

Forma fisica

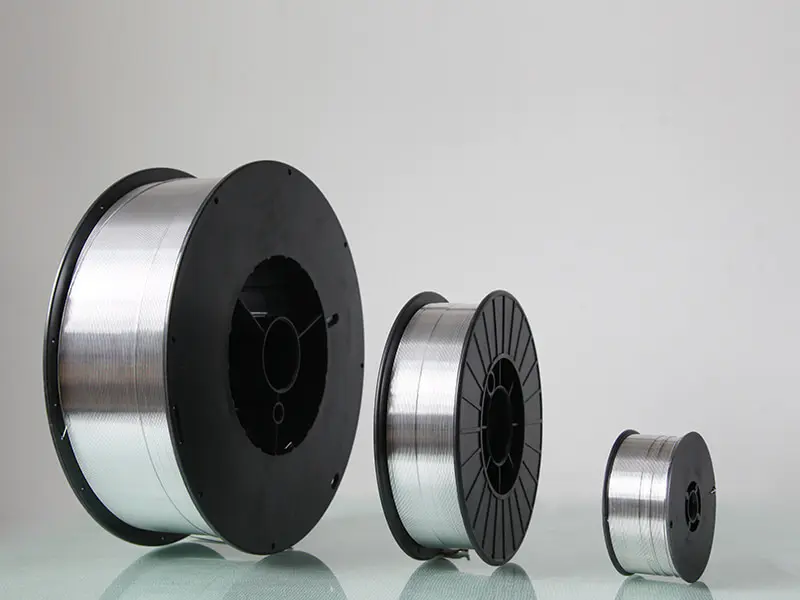

Il filo viene fornito in forme che corrispondono al metodo di saldatura previsto:

- Bobine di varie misure e grammature – un formato di imballaggio standard per la saldatura MIG e le applicazioni di alimentazione filo continua.

- Bobine di grandi dimensioni – tipicamente utilizzato in impianti di saldatura automatizzati o ad alta produzione

- Lunghezze di taglio dritto (aste) – standard per saldatura TIG manuale

La superficie è generalmente pulita e non rivestita, ma alcuni fili sono dotati di un lubrificante o di uno strato protettivo molto leggero, applicato dal produttore, per migliorare l'alimentazione e rallentare l'ossidazione superficiale durante lo stoccaggio.

Scopo e funzione

Il filo per saldatura in lega di alluminio svolge diverse funzioni vitali nel processo di saldatura:

- Riempie gli spazi comuni e compensa lo scarso adattamento tra le parti

- Aggiunge metallo extra per costruire e rafforzare la zona di saldatura

- Garantisce la compatibilità metallurgica tra il riempitivo e la lega base

- Consente un controllo preciso delle proprietà meccaniche della saldatura attraverso un'attenta selezione della lega

- Influisce direttamente sulla resistenza alla corrosione del giunto saldato completato

Requisiti di archiviazione

Il filo di alluminio è molto soggetto all'ossidazione superficiale e all'assorbimento di umidità, rendendo essenziale una corretta conservazione:

- Lasciare sempre il filo nel suo contenitore originale sigillato fino al momento dell'utilizzo

- Conservare in un'area asciutta con umidità controllata e bassa

- Tenere completamente lontano da oli, grassi, polvere e altri contaminanti

Conservare il filo di saldatura in aree con temperatura stabile, evitando luoghi con variazioni di temperatura significative. Una corretta conservazione aiuta a mantenere l'integrità del filo, garantendo risultati di saldatura coerenti con una minore probabilità di porosità, inclusioni o altre imperfezioni.

Applicazioni

Il filo per saldatura in lega di alluminio funge da materiale di riempimento chiave praticamente in ogni settore che prevede l'unione permanente di parti e strutture in alluminio. Le aree di applicazione comuni per questo filo per saldatura in alluminio includono settori come la produzione di componenti aerospaziali, la produzione automobilistica, la costruzione navale e navale, la fabbricazione ferroviaria, la lavorazione dei metalli architettonica e gli impianti generali di fabbricazione dei metalli. Fondamentalmente, questo filo di saldatura funge da materiale di consumo chiave che consente la creazione di giunti sani in alluminio. Consente ai produttori di preservare i vantaggi intrinseci del materiale di base, tra cui il peso ridotto, la resistenza naturale alla corrosione e l'efficace conduttività.

Quando l'alluminio diventa il materiale preferito?

Requisiti di costruzione leggera

Quando l'obiettivo centrale della progettazione è mantenere il peso quanto più basso possibile, l'alluminio spesso si rivela il materiale ideale per gli assemblaggi saldati. Rispetto all’acciaio, la sua densità notevolmente inferiore offre vantaggi sostanziali in termini di risparmio di carburante, maggiore capacità di carico utile e minori spese complessive di trasporto o operative.

Le applicazioni che beneficiano regolarmente delle proprietà leggere dell'alluminio includono:

- Elementi strutturali primari di aerei e veicoli aerospaziali

- Telai di telai, strutture di carrozzeria e pannelli di autovetture, camion e veicoli commerciali

- Gru portatili, paranchi e altri dispositivi di sollevamento mobili

- Veicoli ricreativi, camper, rimorchi e camper leggeri

- Telai e assiemi di supporto per macchinari industriali mobili

Ambienti che richiedono protezione dalla corrosione

L'alluminio sviluppa spontaneamente un rivestimento di ossido durevole e autoriparante che fornisce un'eccezionale protezione contro la corrosione in presenza di acqua, nebbia salina, sostanze chimiche o esposizione atmosferica prolungata. Questo meccanismo di difesa naturale rende le strutture saldate in alluminio altamente affidabili in ambienti aggressivi o esterni.

Le applicazioni tipiche che sfruttano la resistenza alla corrosione dell'alluminio includono:

- Scafi, sovrastrutture e coperture di navi, imbarcazioni e imbarcazioni marine

- Piattaforme offshore e relative installazioni di supporto marino

- Serbatoi di stoccaggio e recipienti di processo per prodotti chimici, acqua o liquidi industriali

- Elementi architettonici esposti alle intemperie come rivestimenti, infissi e coperture

- Attrezzature di lavorazione, tubazioni e contenitori utilizzati nell'industria alimentare, lattiero-casearia e delle bevande

Progetti che richiedono conduttività elettrica o termica

L'efficace conduttività elettrica e termica dell'alluminio lo rende adatto per componenti saldati dove è importante un trasferimento affidabile di corrente o una dissipazione del calore.

Le applicazioni comuni in questa categoria includono:

- Sbarre collettrici per carichi pesanti e giunti di conduttori elettrici

- Componenti nei sistemi di distribuzione dell'energia e nei quadri

- Scambiatori di calore, radiatori e condensatori fabbricati

- Passaggi di raffreddamento, canali e gruppi di controllo termico

- Involucri e custodie protettivi per sistemi elettronici ed elettrici

Come si confrontano le diverse leghe di alluminio?

| Tipo di lega | Elemento legante primario | Applicazioni tipiche | Caratteristiche di forza | Resistenza alla corrosione |

|---|---|---|---|---|

| 4043 | Silicio | Fabbricazione generale, automobilistica | Moderato | Bene |

| 5356 | Magnesio | Marino, strutturale | Alto | Molto buono |

| 5183 | Magnesio | Fabbricazione pesante | Altoer | Molto buono |

| 4047 | Silicio | Brasatura, materiali sottili | Più in basso | Bene |

| 5554 | Magnesio | Esigenze marine e ad alta resistenza | Alto | Eccezionale |

La scelta giusta del filo di saldatura dipende da una completa comprensione dei requisiti del lavoro. Il tipo di lega metallica di base fornisce il riferimento principale, ma le condizioni di servizio previste, la resistenza necessaria del giunto, il trattamento termico post-saldatura pianificato e qualsiasi esigenza di prestazioni aggiuntive contribuiscono a definire la decisione finale.

Abbinamento dei metalli d'apporto ai materiali di base

L'affidabilità del giunto a lungo termine dipende dalla forte compatibilità metallurgica tra il filo di apporto e il metallo di base. Una combinazione inadeguata può contribuire a problemi quali cricche a caldo, ridotta resistenza o cedimento prematuro del giunto in servizio.

Analisi dei metalli di base

Il processo di selezione inizia sempre con l'identificazione precisa della lega metallica di base, solitamente indicata dalla sua designazione di serie.

Nelle applicazioni di saldatura, le serie di leghe di alluminio comunemente utilizzate sono:

- serie 1xxx – alluminio commercialmente puro

- serie 3xxx – alluminio rinforzato con manganese

- serie 5xxx – alluminio rinforzato dal magnesio

- serie 6xxx – alluminio rinforzato dal magnesio and silicon

Ciascuna serie presenta raccomandazioni consolidate sui metalli d'apporto che garantiscono una buona compatibilità metallurgica. La lega 6061 comunemente utilizzata viene generalmente saldata con filo di apporto 4043 o 5356, con la scelta a seconda che la robustezza o la resistenza alla rottura abbiano la priorità.

Considerazioni sulla forza

Per i giunti saldati che richiedono notevole resistenza alla trazione e allo snervamento, i fili di apporto contenenti magnesio come 5356 o 5183 sono spesso preferiti rispetto alle alternative a base di silicio. Questi riempitivi producono depositi di saldatura notevolmente più resistenti, sebbene l'aspetto finale della saldatura possa variare leggermente dopo l'anodizzazione o altri trattamenti di finitura.

Sensibilità alle crepe

Numerose leghe di alluminio presentano un rischio maggiore di cricche a caldo durante la solidificazione della saldatura. I fili di apporto in lega di silicio (come 4043 o 4047) aiutano a controllare questo rischio migliorando la fluidità del bagno di saldatura ed estendendo l'intervallo di temperature di solidificazione. Per i metalli di base noti per essere soggetti a fessurazioni, la selezione della composizione corretta del riempitivo è un passo fondamentale verso la produzione di saldature pulite e prive di difetti.

Perché prendere in considerazione le opzioni in alluminio anziché acciaio o acciaio inossidabile?

Progettisti, ingegneri e produttori spesso scelgono l'alluminio invece dell'acciaio o dell'acciaio inossidabile per le applicazioni saldate sulla base di diverse considerazioni rilevanti.

Applicazioni critiche in termini di peso

L’alluminio ha circa un terzo della densità dell’acciaio, il che significa che un componente della stessa dimensione e capacità strutturale pesa molto meno. Questo vantaggio in termini di peso aumenta direttamente i limiti di carico utile nei trasporti, migliora l’efficienza del carburante nei veicoli e negli aerei e semplifica la movimentazione, il sollevamento e l’installazione durante la produzione e l’assemblaggio sul campo. In qualsiasi progetto in cui risparmi significativi o miglioramenti delle prestazioni derivano da un peso inferiore, il filo per saldatura in alluminio è la scelta chiara per unire le parti.

Manutenzione e longevità

Le strutture adeguatamente realizzate con alluminio saldato necessitano in genere di cure molto inferiori rispetto alle costruzioni in acciaio comparabili, soprattutto in ambienti corrosivi. L'alluminio non arrugginisce, quindi non è necessario ripetere la verniciatura, i ritocchi del rivestimento o i trattamenti anticorrosione per tutta la vita dell'assieme. Anche se il costo del materiale iniziale può essere più elevato, la drastica riduzione della manutenzione e la maggiore durata effettiva rendono spesso l’alluminio l’opzione a basso costo per l’intero ciclo di vita.

Valore estetico e architettonico

L'alluminio presenta naturalmente una superficie metallica brillante e attraente che può essere ulteriormente rifinita mediante anodizzazione, spazzolatura o altre finiture per ottenere un'ampia gamma di look moderni. Il suo aspetto pulito, la resistenza all'opacizzazione della superficie e la capacità di mantenere una finitura gradevole nel tempo lo rendono il materiale preferito da architetti e designer che lavorano su elementi visibili come esterni di edifici, elementi ornamentali, cornici a vista e pannelli decorativi.

Affrontare le sfide tecniche nella saldatura dell'alluminio

La saldatura dell’alluminio implica la gestione di diverse proprietà distintive del materiale per produrre giunti costantemente di alta qualità e privi di difetti.

Gestione dello strato di ossido

L'alluminio sviluppa rapidamente una pellicola di ossido dura e sottile a contatto con l'aria e questo strato di ossido si scioglie a una temperatura molto superiore a quella del metallo base dell'alluminio. Se non rimosso, blocca la corretta fusione. Pertanto è essenziale una pulizia accurata immediatamente prima della saldatura.

Le tecniche di pulizia affidabili includono:

- Lavaggio con spazzole in filo di acciaio inox destinate esclusivamente alla lavorazione dell'alluminio

- Pulitura con idonei solventi per eliminare eventuali grassi, oli o residui superficiali

- Incisione chimica per applicazioni di precisione o ad alta affidabilità

- Preparazione meccanica abrasiva quando necessario

Requisiti di controllo del calore

Poiché l'alluminio conduce il calore molto bene, l'energia termica si dissipa rapidamente dalla zona di saldatura. Ciò richiede che i saldatori utilizzino un apporto di calore notevolmente maggiore rispetto all'acciaio per ottenere un'adeguata penetrazione e fusione, prevenendo allo stesso tempo bruciatura, deformazione o surriscaldamento delle sezioni più sottili. Il raggiungimento del corretto equilibrio richiede una tecnica esperta e parametri di saldatura attentamente selezionati.

Prevenzione della porosità

Quasi tutta la porosità nelle saldature di alluminio deriva dall'idrogeno assorbito nel bagno fuso, che forma bolle di gas che indeboliscono il giunto e ne rovinano l'aspetto. I soliti colpevoli sono l'umidità sul materiale, gli oli superficiali, il filo di apporto contaminato o il gas di protezione umido. Per ridurre al minimo la porosità, i saldatori devono osservare rigorosamente queste pratiche:

- Conservare il filo di apporto in contenitori sigillati e asciutti fino al momento dell'uso

- Pulire accuratamente e completamente le superfici metalliche comuni

- Fornire gas di protezione ad elevata purezza e privo di umidità

- Evitare la saldatura in condizioni umide o umide quando possibile

- Mantieni le torce, i rivestimenti, le punte di contatto e l'area di lavoro circostante perfettamente puliti

Quali settori fanno molto affidamento sulla saldatura dell’alluminio?

Produzione aerospaziale e aeronautica

Il settore aerospaziale dipende dall'eccezionale rapporto resistenza/peso dell'alluminio per migliorare le prestazioni e ridurre i costi operativi. L'alluminio saldato è ampiamente utilizzato per i rivestimenti della fusoliera, le strutture delle ali, i supporti del motore e l'intelaiatura interna. L'industria applica rigorosi controlli di qualità, certificazione dei materiali e qualificazione delle procedure, rendendo fondamentale la scelta esatta del filo di apporto e della tecnica di saldatura.

Marina e costruzione navale

L'eccezionale resistenza dell'alluminio alla corrosione dell'acqua salata lo rende un materiale di base per la costruzione di imbarcazioni e navi saldate. Dalle piccole imbarcazioni da diporto ai traghetti ad alta velocità, alle imbarcazioni da lavoro e alle navi commerciali più grandi, l'alluminio garantisce una lunga durata con una manutenzione molto ridotta. Le specifiche di ingegneria navale richiedono in genere l'uso di metalli d'apporto contenenti magnesio per fornire sia resistenza che prestazioni efficaci contro la corrosione in condizioni marine difficili.

Produzione automobilistica

I progetti di veicoli contemporanei utilizzano sempre più l'alluminio per ridurre il peso e migliorare il risparmio di carburante, pur mantenendo la resistenza agli urti. I componenti saldati in alluminio includono culle motore, sottotelai delle sospensioni, pannelli della carrozzeria e rinforzi strutturali. Le linee di assemblaggio ad alto volume richiedono un filo di apporto che venga alimentato in modo affidabile e uniforme per supportare la qualità e l'efficienza produttiva.

Sistemi ferroviari e di transito

L'alluminio è ampiamente utilizzato nella fabbricazione di vagoni passeggeri, veicoli della metropolitana, vagoni ferroviari leggeri e alcune attrezzature per il trasporto merci, dove fornisce una significativa riduzione del peso e una forte resistenza alla corrosione per decenni di servizio. Queste applicazioni richiedono saldature ad alta resistenza e resistenti alla fatica che resistano alle vibrazioni continue, al carico ciclico e all'esposizione alle mutevoli condizioni atmosferiche.

Architettura e costruzione

L'alluminio saldato appare in tutte le costruzioni moderne nelle facciate degli edifici, nelle facciate continue, nei telai di porte e finestre, tettoie, supporti strutturali ed elementi decorativi. La sua finitura accattivante, la comprovata durabilità a lungo termine e le esigenze minime di manutenzione lo rendono molto attraente per progetti che vanno da piccoli elementi residenziali a grandi strutture commerciali, istituzionali e pubbliche.

Comprendere la compatibilità del processo di saldatura

Diversi processi di saldatura sono adatti ai metalli d’apporto in alluminio e ciascuno presenta punti di forza particolari che lo rendono preferibile per determinati lavori, spessori o requisiti di qualità.

Saldatura ad arco di gas metallo

Spesso definito saldatura MIG, questo metodo alimenta continuamente il filo di apporto attraverso la torcia mentre il gas di protezione circonda il bagno di saldatura per escludere l'aria. I suoi principali vantaggi sono:

- Tassi di deposizione molto elevati che lo rendono efficiente per lavori più grandi o più spessi

- Capacità di gestire in modo efficace un'ampia gamma di spessori di materiale

- Ragionevolmente semplice da apprendere e utilizzare con una buona formazione

- Controllo solido sull'apporto di calore per aiutare a gestire la distorsione

Il filo di alluminio è considerevolmente più morbido dell'acciaio, quindi sono necessarie attrezzature di alimentazione speciali. Ciò include rulli di guida con scanalatura a U o con scanalatura a V con superfici lisce, rivestimenti guida adeguati e spesso una disposizione della torcia push-pull o una pistola a bobina fissata direttamente alla torcia per evitare che il filo si attorcigli, si aggrovigli o venga schiacciato mentre avanza.

Saldatura ad arco di tungsteno a gas

Comunemente chiamata saldatura TIG, questo processo utilizza un elettrodo di tungsteno non consumabile per stabilire l'arco mentre il saldatore alimenta manualmente l'asta di riempimento nella piscina. I suoi punti di forza sono:

- Controllo del calore estremamente preciso, particolarmente prezioso per l'alluminio sottile o delicato

- Cordoni di saldatura eccezionalmente puliti, lisci e visivamente attraenti

- Quasi nessuno spruzzo e sono necessarie pochissime pulizie post-saldatura

- Scelta eccellente per applicazioni esigenti, di alta qualità o critiche per il codice

Il filo TIG in alluminio è spesso più lento del MIG ma offre il potenziale per un controllo dettagliato della saldatura se eseguito da un operatore con le competenze pertinenti, supportando applicazioni in cui tale precisione è apprezzata.

Come deve essere conservato e maneggiato il filo di saldatura?

Una corretta conservazione e un'attenta manipolazione sono essenziali per mantenere il filo di saldatura in alluminio in buone condizioni ed evitare contaminazioni che possono causare imperfezioni della saldatura.

Ambiente di archiviazione

Il filo di alluminio deve essere protetto da:

- Umidità e umidità relativa elevata

- Caldo o freddo estremi

- Qualsiasi danno fisico alla bobina o all'imballaggio esterno

- Contatto con sporco, oli, grassi o altre sostanze estranee

Conservare il cavo sigillato nella confezione originale del produttore fino al momento dell'uso. I negozi in luoghi umidi spesso si affidano a magazzini con aria condizionata, armadietti sigillati o contenitori con essiccanti incorporati per tenere l'umidità lontana dal cavo.

Pratiche di manipolazione

Quando ci si prepara a utilizzare il filo:

- Esaminare attentamente la confezione per eventuali strappi, ammaccature o danni prima di rompere il sigillo

- Controllare visivamente la superficie del filo per rilevare eventuali segni di ossidazione, scolorimento o contaminazione

- Caricare correttamente la bobina nel trainafilo, assicurandosi che ruoti liberamente

- Indossare sempre guanti puliti e non permettere mai che la pelle nuda entri in contatto con la superficie del filo

- Scartare immediatamente qualsiasi cavo che presenti difetti o difetti visibili

Passaggi di preparazione

Prima di tracciare un arco:

- Rimuovere completamente lo strato di ossido dal metallo base nella zona di saldatura

- Pulire le superfici circostanti per eliminare ogni possibile contaminante

- Verificare che il gas di protezione sia di elevata purezza e impostato sulla portata corretta

- Assicurarsi che il diametro del filo e il tipo di lega siano esattamente adatti al lavoro

- Quando possibile, eseguire saldature di prova su materiale di scarto per confermare tutte le impostazioni

Evitare errori comuni nella saldatura dell'alluminio

Selezione del riempitivo errata

L'utilizzo di una lega di apporto non compatibile con il metallo di base provoca spesso fessurazioni, ridotta resistenza del giunto o ridotta resistenza alla corrosione. Determinare sempre prima il tipo di lega del metallo base. Se non è disponibile alcuna certificazione o marcatura, potrebbero essere necessarie analisi chimiche o altri test per identificare correttamente il materiale.

Pulizia inadeguata

La preparazione frettolosa o lesina della superficie consente a ossidi, oli o sporco di entrare nel bagno di saldatura, provocando porosità o mancanza di fusione. Anche quando il tempo è poco, riserva tempo sufficiente per una pulizia approfondita: il breve sforzo di preparazione evita tempi di rilavorazione e riparazione molto più lunghi in un secondo momento.

Errori nei parametri

L'applicazione dei parametri di saldatura sviluppati per l'acciaio all'alluminio produce quasi sempre saldature insoddisfacenti. L'elevata conduttività termica dell'alluminio e il punto di fusione inferiore richiedono un apporto di calore, una velocità di spostamento, una velocità di avanzamento del filo e impostazioni di tensione significativamente diversi. Creare e qualificare procedure di saldatura specifiche per ogni spessore del materiale, progettazione del giunto e posizione utilizzata.

Contaminazione dei cavi

Il filo di saldatura che ha assorbito umidità o contaminanti superficiali può introdurre idrogeno e impurità nel bagno di saldatura, con conseguente potenziale porosità e ridotta integrità del giunto. Una volta contaminato, tale filo non è generalmente considerato idoneo al restauro; la sostituzione è la linea di condotta consigliata per evitare di produrre saldature difettose.

Copertura insufficiente del gas di protezione

L'alluminio si ossida quasi istantaneamente se esposto all'aria, quindi un flusso inadeguato di gas di protezione durante la saldatura provoca inclusioni di ossido, porosità e superfici di saldatura ruvide. Verificare sempre la corretta copertura e il flusso del gas prima di avviare l'arco e mantenere una schermatura completa durante l'intera operazione di saldatura.

Sviluppi emergenti nella tecnologia di saldatura dell’alluminio

I continui progressi nelle attrezzature, nei materiali e nelle tecniche continuano a migliorare le prestazioni, la coerenza e l’efficienza della saldatura dell’alluminio.

Innovazioni in lega

I ricercatori sui materiali introducono regolarmente nuove leghe di alluminio che forniscono combinazioni migliorate di resistenza, duttilità, formabilità e resistenza alla corrosione. Queste leghe solitamente richiedono metalli d'apporto corrispondenti, progettati per adattarsi alla loro composizione e supportare le prestazioni di saldatura desiderate.

Integrazione dell'automazione

I sistemi di saldatura robotizzata sono ora ampiamente adottati per la fabbricazione dell’alluminio, in particolare in ambienti ad alta produzione. Se adeguatamente equipaggiata con alimentatori di filo affidabili e sistemi di controllo precisi, la saldatura automatizzata offre una qualità uniforme e altamente ripetibile.

Monitoraggio del processo

I moderni generatori e sistemi di saldatura incorporano sensori in tempo reale che monitorano continuamente variabili critiche come tensione dell'arco, corrente, velocità di avanzamento del filo e flusso di gas. Il monitoraggio continuo identifica le variazioni del processo che possono causare difetti, contribuendo a una qualità costante e favorendo la riduzione degli scarti.

Pratiche sostenibili

La crescente enfasi sulla responsabilità ambientale sta incoraggiando un maggiore riciclaggio degli scarti di saldatura, una riduzione dei rifiuti e un consumo energetico più efficiente. La favorevole riciclabilità dell’alluminio supporta tali obiettivi di sostenibilità. Allo stesso tempo, i produttori stanno esaminando metodi per ridurre l’impatto ambientale associato ai processi di saldatura dell’alluminio.

Raccomandazioni pratiche per la selezione dei cavi

La selezione di un filo per saldatura in alluminio appropriato comporta una revisione sistematica dei requisiti specifici del progetto per ottenere prestazioni e affidabilità adeguate. Considerazioni importanti includono:

- Identificazione dei metalli di base – determinare con precisione il tipo di lega utilizzando le marcature delle parti, i rapporti sui test di macinazione o l'analisi chimica quando necessario

- Ambiente di servizio – valutare la potenziale esposizione a sostanze corrosive, temperature elevate o basse, carico ciclico e altre sollecitazioni di servizio

- Requisiti di forza – definire le proprietà meccaniche essenziali, quali resistenza alla trazione, carico di snervamento e duttilità, necessarie per la sicurezza strutturale

- Progettazione congiunta – esaminare l'accessibilità per la saldatura, la qualità dell'adattamento e qualsiasi restrizione geometrica che influenzi la scelta della tecnica o del riempitivo

- Trattamento post-saldatura – tenere conto di eventuali operazioni di finitura pianificate come anodizzazione, verniciatura o trattamento termico che potrebbero influire sull'aspetto o sulle proprietà della saldatura

- Volume di produzione – valutare il costo dei materiali di consumo rispetto alla necessità di tassi di deposizione elevati e produttività in lavori a basso o alto volume

- Livello di abilità del saldatore – selezionare un filo e un processo di saldatura che si allineino realisticamente all'esperienza e al livello di formazione del team di saldatura

- Standard di qualità – chiarire i metodi di ispezione richiesti, i criteri di accettazione e qualsiasi codice o specifica applicabile

Collaborare con fornitori esperti può rendere queste decisioni molto più semplici. Fornitori come Kunli forniscono conoscenze tecniche specializzate e consigli pratici sull'abbinamento dei giusti materiali di consumo per saldatura con lavori specifici, consentendo ai produttori di ottenere risultati affidabili ed evitare frequenti fonti di difficoltà.

Test e qualificazione

Nelle applicazioni in cui la sicurezza o l'affidabilità sono fondamentali, qualificare sempre la procedura di saldatura sui pezzi di prova prima di impegnarsi nella produzione completa.

I test di qualificazione tipicamente comportano:

- Esame visivo dettagliato per rilevare eventuali imperfezioni superficiali

- Test meccanici per confermare resistenza e duttilità adeguate

- Controlli non distruttivi, come l'ispezione radiografica o ultrasonica, quando richiesto

- Valutazione della resistenza alla corrosione se l'ambiente previsto lo richiede

Registra con precisione tutti i parametri e le procedure di successo, quindi applicali rigorosamente durante tutto il ciclo di produzione.

Considerazioni sulla formazione

La saldatura dell’alluminio richiede competenze e approcci nettamente diversi rispetto alla saldatura dell’acciaio, quindi la formazione dedicata rappresenta un investimento utile. Una formazione efficace dovrebbe riguardare:

- Manipolazione e stoccaggio sicuri e corretti del filo d'apporto in alluminio

- Metodi affidabili per la preparazione della superficie e la rimozione dell'ossido

- Configurazione, messa a punto e manutenzione corrette delle apparecchiature di saldatura

- Pratiche tecniche specifiche per processi MIG e TIG su alluminio

- Misure efficaci di controllo qualità e riconoscimento dei difetti

I saldatori ben addestrati generano molti meno difetti, completano il lavoro in modo più efficiente e si adattano più facilmente alle diverse esigenze del progetto e alle condizioni dei materiali.

La scelta del filo per saldatura in lega di alluminio rispetto ad altre opzioni di apporto dipende in ultima analisi da una valutazione approfondita e specifica del progetto. L'alluminio offre vantaggi rilevanti nei progetti in cui è importante un peso ridotto, in ambienti corrosivi o impegnativi e in applicazioni che beneficiano della sua efficace conduttività termica ed elettrica. Allo stesso tempo, il suo utilizzo comporta esigenze tecniche uniche che richiedono attrezzature adeguate, personale adeguatamente formato e meticolosa attenzione ai dettagli. Una solida conoscenza dei tipi di leghe, della compatibilità tra riempitivo e base e delle specifiche del processo consente ai produttori di fare scelte sicure ed efficaci che producono giunti forti e duraturi. Che si tratti di produrre strutture di aerei, imbarcazioni, componenti automobilistici o elementi architettonici, la selezione attenta e sistematica del filo di saldatura costituisce la base essenziale per un lavoro costantemente di alta qualità. Valutando attentamente il metallo di base, le condizioni di servizio previste e le prestazioni richieste, i produttori possono massimizzare i vantaggi intrinseci dell'alluminio evitando efficacemente gli errori comuni che minano la qualità dei giunti.

NEXT:Kunli: Confronto dei cavi in alluminio delle serie 4xxx e 5xxx

prodotti correlati

-

Visualizza altro

Visualizza altro

5154 filo di saldatura in lega di alluminio

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio Silicon ER4043

-

Visualizza altro

Visualizza altro

Filo di saldatura MIG ER4047 in alluminio

-

Visualizza altro

Visualizza altro

ER5154 AL-MG WIRE

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5087

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5183

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5356

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5554

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5556

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER1100

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5754

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER2319