Kunli: Confronto dei cavi in alluminio delle serie 4xxx e 5xxx

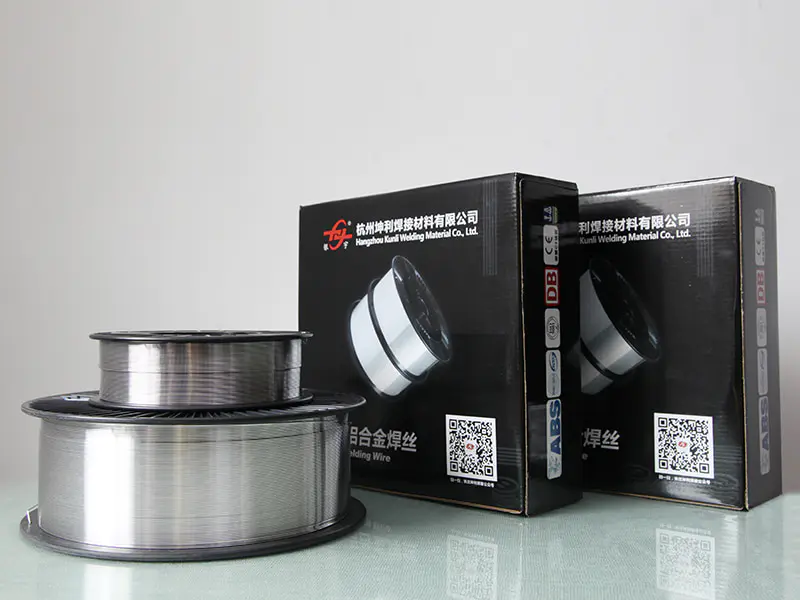

La scelta del riempitivo giusto inizia con la comprensione di come gli elementi di lega modificano il comportamento della saldatura: il silicio nelle leghe 4xxx crea un eutettico a basso punto di fusione che migliora la fluidità e la bagnabilità, mentre il magnesio nelle leghe 5xxx fornisce un rafforzamento della soluzione solida e una maggiore resistenza alla corrosione. Fornitori di filo per saldatura in lega di alluminio con approfondimenti metallurgici può aiutare i produttori a bilanciare il controllo delle pozzanghere, i requisiti meccanici e l'esposizione ambientale quando specificano i materiali di consumo. Dagli scambiatori di calore a pareti sottili che beneficiano di una buona diffusione ai giunti strutturali o marini che richiedono maggiore resistenza e durata, una guida informata dei fornitori lega la selezione della lega alla progettazione del giunto, alla tecnica di saldatura e al trattamento post-saldatura.

Perché il contenuto di silicio trasforma le caratteristiche di saldatura

L'aggiunta di silicio all'alluminio modifica il suo comportamento di solidificazione in modo molto significativo. La serie 4xxx utilizza il silicio come principale elemento di lega, con concentrazioni che possono essere moderate o piuttosto elevate. Questa combinazione forma un eutettico che abbassa la temperatura di fusione ben al di sotto di quella dell'alluminio puro, producendo una fluidità eccezionale nel bagno di saldatura una volta fuso.

Questa caratteristica di flusso migliorata contribuisce a numerosi vantaggi pratici:

- Bagnatura e distribuzione molto migliori sulle superfici articolari, che aiuta a ottenere una fusione forte e completa con il metallo di base

- Una netta riduzione del rischio di cricche a caldo, particolarmente utile durante la saldatura di leghe di alluminio trattabili termicamente

- Avanzamento del filo più fluido e affidabile attraverso la pistola, con molte meno possibilità di staccarsi o bloccarsi

- Controllo più semplice del bagno di fusione durante la saldatura in posizioni difficili

- Cordoni di saldatura attraenti e lisci che mostrano pochissime imperfezioni superficiali

I metalli d'apporto contenenti silicio sono particolarmente efficaci per unire leghe di alluminio diverse, comprese quelle che accoppiano qualità trattabili termicamente con altre. Il punto di fusione più basso e l'intervallo di temperature di solidificazione più ampio consentono alla saldatura di adattarsi meglio ai diversi tassi di contrazione termica, riducendo notevolmente la possibilità che si formino crepe durante il raffreddamento del giunto. Le persone che saldano lamiere sottili o parti delicate apprezzano particolarmente la libertà con cui la pozzanghera fuoriesce e si lega al metallo circostante.

D'altro canto vengono influenzate anche le proprietà meccaniche della saldatura completata. Le saldature depositate utilizzando fili della serie 4xxx hanno generalmente una resistenza alla trazione inferiore rispetto a quelle realizzate con riempitivi contenenti magnesio. Sebbene il silicio fornisca un certo rafforzamento attraverso la creazione di particelle di seconda fase disperse nella matrice di alluminio, questo effetto è notevolmente più debole del rafforzamento in soluzione solida fornito dal magnesio.

Contributo del magnesio alle prestazioni meccaniche

La serie 5xxx adotta un percorso metallurgico fondamentalmente diverso, a seconda del magnesio come elemento di lega principale per aumentare le proprietà meccaniche. Il magnesio entra in soluzione solida in tutta la matrice di alluminio, producendo un potente effetto rinforzante che aumenta notevolmente sia il carico di snervamento che il carico di rottura a trazione. Uno dei principali vantaggi di questo approccio è che evita la creazione di composti intermetallici fragili, quindi la resistenza migliorata avviene senza sacrificare gran parte della duttilità del materiale.

I saldatori riscontrano numerose differenze evidenti nella gestione quando passano a questi fili di apporto contenenti magnesio:

- Il bagno di saldatura tende ad essere notevolmente più rigido e meno liquido, il che significa un controllo più attento e mirato con la torcia

- Diventa pratico ottenere velocità di deposizione più elevate poiché il filo si scioglie più facilmente

- Il metallo saldato risultante spesso offre una resistenza pari o addirittura superiore alle proprietà del materiale di base

- La resistenza alla corrosione migliora sostanzialmente, soprattutto in ambienti marini o industriali impegnativi

- La corrispondenza dei colori dopo l'anodizzazione tende ad essere molto più vicina su molte leghe di alluminio

Grazie a questi livelli di resistenza più elevati, i riempitivi della serie 5xxx sono ampiamente scelti per lavori strutturali critici in cui le prestazioni di saldatura sono direttamente legate alla sicurezza. Per molti anni, i costruttori navali li hanno preferiti per la costruzione di scafi di barche, fiduciosi che le saldature resistessero alla costante esposizione all'acqua salata resistendo allo stesso tempo alla fatica dovuta a carichi dinamici ripetuti.

Le saldature prodotte con materiali di consumo ricchi di magnesio offrono anche una protezione molto migliore contro le fessurazioni da tensocorrosione rispetto a quelle realizzate con riempitivi a base di silicio. Il magnesio contribuisce alla formazione di una pellicola di ossido più robusta e stabile sulla superficie, che fornisce una difesa più forte contro gli attacchi ambientali e aiuta il giunto a durare più a lungo in condizioni difficili. Questo vantaggio è particolarmente importante per le strutture costiere, gli impianti di trattamento chimico e le infrastrutture regolarmente esposte ai sali disgelanti su strade e ponti.

La compatibilità del materiale di base determina i parametri di selezione

Capire quale metallo d'apporto si accoppia correttamente con la lega di base aiuta a evitare errori costosi e garantisce una saldatura solida e affidabile. Il sistema di numerazione delle leghe di alluminio classifica tutti i materiali in base al loro principale elemento di lega e ciascuna serie ha il proprio insieme unico di proprietà che determinano la decisione sui materiali di consumo per saldatura.

Matrice di compatibilità della serie 4xxx

| Serie di materiali di base | Livello di compatibilità | Considerazioni principali |

|---|---|---|

| 1xxx (alluminio puro) | Altamente compatibile | Le caratteristiche di flusso sono adatte al metallo base morbido |

| 3xxx (Manganese) | Altamente compatibile | Il silicio aiuta a ridurre le fessurazioni a caldo nelle leghe a resistenza moderata |

| 6xxx (Magnesio-Silicio) | Altamente compatibile | La corrispondenza della composizione aiuta a ridurre i problemi galvanici |

| 2xxx (Rame) | Uso limitato | Richiede un attento sviluppo della procedura |

| 5xxx (Magnesio) | Adeguato | La mancata corrispondenza della forza può limitare le applicazioni |

| 7xxx (Zinco) | Considerazioni speciali | La suscettibilità al cracking a caldo richiede una valutazione |

Matrice di compatibilità della serie 5xxx

| Serie di materiali di base | Livello di compatibilità | Considerazioni principali |

|---|---|---|

| 5xxx (Magnesio) | Altamente compatibile | Abbinamento di forza e resistenza alla corrosione |

| Leghe di grado marino | Scelta preferita | Requisiti di resistenza all'acqua salata |

| 6xxx (Magnesio-Silicio) | Buona compatibilità | Adeguato for many structural applications |

| 3xxx (Manganese) | Forza eccessiva | Fornisce un giunto più forte rispetto al materiale di base |

| 1xxx (alluminio puro) | Meno comune | La mancata corrispondenza della forza può causare problemi |

| Serie trattabile termicamente | Richiede analisi | Il potenziale di cracking da solidificazione aumenta |

L'abbinamento, però, non significa solo allineare gli elementi primari della lega. Saldatori e progettisti devono considerare il quadro completo del lavoro, tenendo conto dell'ambiente in cui verrà utilizzata la parte, delle sollecitazioni e dei carichi che subirà e di eventuali trattamenti termici o altre fasi pianificate dopo la saldatura. Un giunto che funziona perfettamente in una configurazione interna protetta potrebbe cedere troppo presto se viene colpito da condizioni di acqua salata, vibrazioni continue o cicli ripetuti di caldo-freddo.

Come l'esposizione ambientale influenza le scelte dei materiali

Le condizioni che il componente saldato dovrà affrontare in servizio influenzano fortemente la scelta del metallo d'apporto. L'alluminio beneficia di un sottile strato di ossido autoformante che lo protegge naturalmente da molti tipi di corrosione, ma la resistenza di tale strato dipende in gran parte dagli elementi di lega coinvolti e dalle particolari sostanze corrosive presenti nell'ambiente.

Le atmosfere marine presentano sfide formidabili. Il contatto costante con l'acqua salata, combinato con l'ossigeno e frequenti cicli umido-asciutto, crea le condizioni ideali per la corrosione galvanica e per vaiolatura. La serie 5xxx eccelle in questi ambienti difficili, preservando la resistenza strutturale per lunghi periodi di servizio. I costruttori di barche da pesca commerciali, yacht da diporto e piattaforme offshore selezionano abitualmente fili di apporto arricchiti con magnesio sia per le nuove costruzioni che per i lavori di riparazione sugli scafi.

Gli ambienti industriali che coinvolgono composti di zolfo, cloruri o altri prodotti chimici reattivi richiedono una selezione ponderata dei materiali. In determinate condizioni, questi agenti possono interagire con lo strato protettivo di ossido sull'alluminio, provocando vaiolature localizzate, corrosione interstiziale o un deterioramento superficiale più diffuso. Sebbene le aggiunte di magnesio generalmente supportino le prestazioni dei materiali in tali ambienti, la composizione specifica dell'atmosfera spesso richiede una valutazione basata sul singolo caso applicativo.

Le temperature estreme portano le proprie considerazioni. Per servizi a temperature criogeniche, le saldature effettuate con i riempitivi della serie 5xxx mantengono la loro tenacità e duttilità. Al contrario, le applicazioni che comportano calore elevato o cicli ripetuti di riscaldamento e raffreddamento possono in alcuni casi favorire i materiali della serie 4xxx, in particolare laddove le sollecitazioni derivanti da diversi tassi di espansione termica diventano un problema.

I requisiti delle proprietà meccaniche guidano la selezione dell'applicazione

Diversi settori stabiliscono le proprie esigenze specifiche su quanto devono essere robusti e affidabili i giunti saldati. Conoscere queste aspettative rende molto più semplice scegliere la giusta categoria di metallo d'apporto per il lavoro.

Nel mondo automobilistico, i produttori continuano ad aggiungere più parti in alluminio per ridurre il peso del veicolo e aumentare il risparmio di carburante. Per cose come scambiatori di calore, radiatori e altri componenti del sistema di raffreddamento, i materiali di consumo della serie 4xxx sono la scelta ideale. L'efficace resistenza allo scorrimento e alla rottura di questi riempitivi è adatta alla saldatura di tubi a parete sottile e alle geometrie complesse spesso presenti in tali componenti. La resistenza leggermente inferiore risulta essere perfettamente sufficiente per mantenere la pressione e resistere alle vibrazioni del motore.

Le parti strutturali dei veicoli seguono un percorso diverso. I corrimano, le sezioni del telaio e gli elementi delle sospensioni necessitano di una resistenza molto maggiore per proteggere i passeggeri in caso di collisione. Questi componenti richiedono spesso consumabili della serie 5xxx, in cui i produttori adattano il comportamento più rigido del bagno di saldatura per ottenere le proprietà meccaniche desiderate.

Il lavoro aerospaziale prevede alcuni dei requisiti più severi sia in termini di resistenza che di controllo qualità. Le strutture degli aerei devono mantenere la loro resistenza nonostante ampi sbalzi di temperatura pur rimanendo il più leggere possibile. L'utilizzo di riempitivi a base di silicio o di magnesio dipende da cosa fa la parte e da come viene caricata. Gli elementi non strutturali come carenature o pannelli interni possono cavarsela con i materiali della serie 4xxx, ma le strutture portanti primarie di solito richiedono le prestazioni più elevate fornite dai materiali di consumo della serie 5xxx.

I recipienti a pressione portano le loro esigenze speciali. Le giunzioni saldate devono contenere la pressione interna in modo sicuro e resistere alla fatica dovuta a ripetuti cicli di pressione. La maggiore resistenza offerta dalle saldature contenenti magnesio offre in questo caso un ulteriore margine di sicurezza, anche se il processo di saldatura deve adattarsi alla pozzanghera meno fluida rispetto alle opzioni a base di silicio.

La tecnica di saldatura può superare le limitazioni dei materiali?

I saldatori esperti possono compensare alcune differenze nel comportamento dei materiali modificando la loro tecnica. Riconoscere le proprietà intrinseche di ciascun tipo di riempitivo aiuta a stabilire aspettative realistiche su ciò che può essere ottenuto, anche con una saldatura altamente qualificata.

Il bagno di saldatura molto fluido dei materiali della serie 4xxx consente agli operatori di muoversi rapidamente e rende questi riempitivi più tolleranti, soprattutto per i saldatori che stanno ancora accumulando esperienza. La pozzanghera si allarga facilmente, quindi è necessario un controllo meno preciso della torcia per ottenere una buona fusione. Anche saldare fuori posizione risulta più semplice, perché la minore tensione superficiale aiuta a mantenere il metallo fuso in posizione contro la gravità.

I materiali della serie 5xxx, invece, chiedono di più al saldatore. La pozzanghera più spessa e rigida richiede un attento e intenzionale lavoro con la torcia per assicurarsi che il metallo si fonda correttamente lungo i bordi del giunto. Gli operatori devono mantenere una velocità di viaggio costante e la giusta quantità di calore per evitare problemi. Questo requisito di competenze extra di solito significa tempi di formazione più lunghi e talvolta costi di manodopera più elevati.

Il controllo dell'apporto di calore è importante per entrambi i tipi di riempitivo, sebbene le conseguenze della deviazione siano diverse. Il calore elevato con i riempitivi della serie 4xxx può aumentare la fluidità della pozzanghera, causando potenzialmente un cedimento in posizioni verticali o sopraelevate. Al contrario, un basso apporto di calore con le leghe della serie 5xxx può compromettere la corretta bagnatura e fusione del bagno di saldatura, creando potenzialmente aree di bassa resistenza o fusione incompleta. Pertanto, per ciascuna categoria di materiale è necessario utilizzare parametri di saldatura appropriati.

Anche il controllo della temperatura di interpass svolge un ruolo nella gestione delle proprietà meccaniche e nel tenere sotto controllo la distorsione. Le saldature realizzate con riempitivi arricchiti di magnesio solitamente gestiscono una gamma più ampia di temperature di interpass senza perdere molta resistenza. I materiali arricchiti di silicio possono mostrare alcune variazioni nella resistenza finale a seconda di come i cicli termici li influenzano durante la saldatura multi-passaggio.

Quali fattori economici influenzano la scelta dei materiali?

Quando si calcola il costo reale della scelta di un filo di apporto rispetto a un altro, il prezzo per libbra è solo il punto di partenza. Uno sguardo approfondito all’economia del progetto deve soppesare molti altri elementi che si sommano al conto finale.

Il costo delle materie prime varia a seconda dei prezzi dei principali elementi di lega e di ciò che accade nel mercato globale. Le forniture di magnesio e silicio variano in base ai livelli di estrazione, alle operazioni di raffinazione e a quanto altri settori ricavano dalle stesse fonti. Questi alti e bassi possono far oscillare l’equilibrio in un modo o nell’altro nel tempo, rendendo una serie più economica o più costosa dell’altra in un dato momento.

Anche la quantità di metallo depositato all’ora gioca un ruolo importante nelle spese di manodopera e produttività. Quando la deposizione avviene più velocemente, le giunzioni vengono completate in meno tempo, riducendo le ore di saldatura e consentendo di svolgere più lavoro in un turno. Molto spesso, i riempitivi della serie 5xxx consentono un accumulo più rapido rispetto alle opzioni 4xxx, il che può aiutare a compensare eventuali costi aggiuntivi nel filo stesso.

La rilavorazione rappresenta un fattore di costo significativo. Ogni riparazione richiede molatura, materiale di riempimento aggiuntivo, tempo di manodopera e può influire sulla pianificazione del progetto. I materiali di consumo contenenti silicio sono spesso tolleranti nei confronti delle variazioni tecniche, che possono essere rilevanti per i saldatori che sviluppano le proprie capacità. Ciò può ridurre le rilavorazioni e contribuire a costi complessivi favorevoli, anche con un prezzo iniziale del materiale più elevato.

Per progetti di lunga durata come ponti, navi o attrezzature industriali progettate per funzionare per decenni, le spese di manutenzione nel corso degli anni diventano una considerazione seria. Una maggiore resistenza alla corrosione significa meno ispezioni, riparazioni meno frequenti e intervalli più lunghi tra gli interventi di manutenzione principali. La migliore durabilità delle saldature ricche di magnesio può più che coprire un costo iniziale più elevato mantenendo le spese future di manutenzione e di fermo molto più basse per tutta la vita dell'assieme.

Stoccaggio e movimentazione Impatto sull'affidabilità delle prestazioni

Buone pratiche di conservazione e movimentazione sono fondamentali per mantenere i fili di saldatura in alluminio in condizioni ottimali e fornire risultati costanti e di alta qualità. Questi materiali di consumo necessitano delle giuste condizioni per rimanere puliti e privi di ossidazioni che possono alterare la stabilità dell'arco o danneggiare la saldatura finita.

Entrambi i cavi della serie 4xxx e 5xxx traggono grandi vantaggi dalla conservazione in un ambiente controllato. Mantenere l'umidità bassa impedisce l'ossidazione superficiale che causa problemi di alimentazione e archi irregolari. Temperature costanti preservano le caratteristiche del filo in modo che si sciolga in modo uniforme e si comporti in modo prevedibile quando si innesca l'arco.

Uno stoccaggio inadeguato può provocare contaminazione superficiale, una fonte comune di problemi di saldatura. Contaminanti come olio, polvere o ossido possono ostacolare il contatto elettrico e complicare l'innesco dell'arco. Il filo contaminato spesso produce un arco instabile, un aumento degli spruzzi e irregolarità del cordone di saldatura. Conservare le bobine in contenitori sigillati o in imballaggi protettivi aiuta a preservare una superficie pulita dalla consegna fino all'uso.

L'alimentazione del filo regolare e affidabile si basa anche su un trattamento attento dal produttore fino all'officina. Eventuali attorcigliamenti, piegature o altri danni possono causare inceppamenti o consegne irregolari, interrompendo il lavoro e riducendo la produttività. Una gestione delicata durante il trasporto e lo stoccaggio aiuta a evitare i tipi di problemi meccanici che rendono l'alimentazione inaffidabile.

La preparazione pre-saldatura influenza la qualità del giunto

Preparare il metallo di base prima della saldatura ha un effetto importante sulla qualità del giunto, con alcune piccole differenze tra le due categorie di riempitivi, sebbene entrambe richiedano assolutamente una pulizia approfondita per saldature forti e sane. Il resistente strato di ossido sull'alluminio deve staccarsi subito prima dell'inizio dell'arco in modo che il materiale di apporto e il metallo base possano fondersi correttamente.

La pulizia meccanica dell'alluminio prevede in genere l'uso di spazzole metalliche in acciaio inossidabile destinate esclusivamente alla lavorazione dell'alluminio. Le spazzole che sono entrate in contatto con l'acciaio o altri metalli possono trasferire particelle estranee, che possono introdurre porosità e compromettere l'integrità della saldatura. La molatura o la limatura sono metodi alternativi per la rimozione dell'ossido, ma generano più calore, aumentando il rischio di distorsione o danneggiamento dei materiali più sottili.

La pulizia chimica con i solventi corretti elimina oli, grassi e altri residui organici. I detergenti specifici per l'acetone o l'alluminio funzionano efficacemente per abbattere i contaminanti senza lasciare nulla che possa causare porosità. Dopo l'applicazione dei prodotti chimici, la superficie deve asciugarsi completamente per evitare che l'umidità rimanga intrappolata e crei porosità da idrogeno nella saldatura finita.

La progettazione del giunto influenza la scelta del riempitivo appropriato. I giunti aderenti sono adatti per entrambi i tipi di consumabili. Tuttavia, la fluidità dei riempitivi ricchi di silicio consente loro di colmare più facilmente gli spazi minori. Spazi più ampi richiedono passaggi di saldatura aggiuntivi e un'attenta gestione del calore per evitare difetti, indipendentemente dal materiale di riempimento scelto.

In che modo il trattamento post-saldatura influisce sulle proprietà finali

Molte parti saldate in alluminio vengono sottoposte a passaggi aggiuntivi dopo lo spegnimento dell'arco per ottenere l'aspetto, la resistenza o la durata corretti. Il filo di apporto scelto fa davvero la differenza nel comportamento delle saldature durante questi processi di follow-up.

L'anodizzazione crea elettrochimicamente uno strato di ossido più spesso per creare una finitura decorativa o una protezione aggiuntiva. Quando si utilizzano i riempitivi della serie 4xxx, la saldatura anodizzata risulta solitamente notevolmente grigia rispetto al metallo base. Le saldature della serie 5xxx invece tendono ad avvicinare molto l'anodizzazione al colore del materiale circostante. Quando è richiesta una finitura anodizzata uniforme, vengono spesso utilizzati metalli d'apporto contenenti magnesio a causa della loro compatibilità con il processo.

Il riscaldamento di distensione aiuta ad alleviare le tensioni bloccate che si formano quando la saldatura si solidifica e si raffredda. Il riscaldamento e il raffreddamento che si verificano durante la distensione possono modificare le proprietà meccaniche a seconda del riempitivo utilizzato. Le saldature realizzate con fili arricchiti di magnesio generalmente mantengono bene la loro resistenza e tenacità durante tutto il ciclo di distensione. Le saldature arricchite con silicio, in confronto, mostrano solo cambiamenti molto piccoli nelle proprietà.

Sia che tu stia applicando la vernice o qualche altro rivestimento protettivo, la superficie deve essere preparata correttamente, indipendentemente dalla categoria di riempitivo che hai scelto. Entrambi i tipi resistono bene ai rivestimenti una volta che l'alluminio viene pulito e trattato adeguatamente. Detto questo, la resistenza alla corrosione incorporata del riempitivo gioca un ruolo importante nella durata del rivestimento. Le saldature ricche di magnesio spesso garantiscono una maggiore durata del rivestimento in ambienti difficili, il che può significare una minore manutenzione lungo il percorso.

Le misure di controllo della qualità garantiscono risultati coerenti

Le fasi di ispezione e test garantiscono che le saldature finite siano conformi a tutti gli standard richiesti. Uno sguardo visivo ravvicinato rileva immediatamente i problemi superficiali, mentre i metodi non distruttivi scavano più in profondità per trovare difetti nascosti all'interno della saldatura.

La radiografia mostra porosità, inclusioni intrappolate o punti in cui la fusione non è avvenuta del tutto. Entrambi i tipi di materiali di consumo possono fornire saldature pulite e solide quando tutto è fatto bene, ma i tipi di problemi che si presentano possono essere diversi. Le cricche a caldo non compaiono quasi mai nelle saldature arricchite con silicio, mentre quelle arricchite con magnesio possono sviluppare questo problema se le temperature di preriscaldamento o di interpass non sono controllate adeguatamente.

I test ad ultrasuoni offrono un altro modo valido per cercare difetti interni. Funziona in modo affidabile sulle saldature di entrambe le serie, ma per leggere i risultati in modo accurato sono necessari ispettori che sanno veramente come appaiono e si comportano tipicamente le saldature in alluminio.

Prove distruttive dimostrano la resistenza della saldatura e quanto può allungarsi prima di rompersi. Le prove di trazione determinano il carico che un giunto può sopportare e il suo allungamento, verificando la conformità ai requisiti di progettazione. I test di piegatura verificano la duttilità e la capacità di tenuta insieme della zona di fusione, spesso individuando difetti che altri metodi potrebbero trascurare.

Requisiti specifici del settore Preferenze dei materiali di forma

Attraverso una pratica costante, vari settori hanno formato chiare preferenze per determinati metalli d'apporto, guidati dalla compatibilità tecnica e dalle esigenze funzionali incontrate nella pratica.

I cantieri navali e i costruttori navali utilizzano generalmente materiali di consumo arricchiti con magnesio. Le prestazioni consolidate dei riempitivi della serie 5xxx in ambienti marini, grazie alla loro robustezza e resistenza alla corrosione, li rendono una scelta comune per scafi, ponti e relativi componenti. Molte società di classificazione e organismi di regolamentazione specificano questi riempitivi per applicazioni strutturali primarie.

Nella produzione di scambiatori di calore per autoveicoli, i materiali di consumo arricchiti di silicio rimangono lo standard. I tubi sottili, le forme complicate e la necessità di una buona compatibilità con la brasatura si allineano perfettamente con ciò che offre la serie 4xxx. Le fabbriche hanno messo a punto l'intero processo attorno a questi riempitivi nel corso di molti anni, quindi c'è una forte resistenza a cambiare qualsiasi cosa.

Il lavoro architettonico mostra una maggiore varietà di scelte. I pezzi decorativi che verranno anodizzati di solito richiedono riempitivi arricchiti di magnesio per ottenere una buona corrispondenza dei colori. Le parti portanti nelle zone costiere traggono vantaggio dalla migliore resistenza alla corrosione della serie 5xxx. Per le applicazioni interne o riparate in cui l'ambiente non è ostile, i materiali di consumo arricchiti di silicio spesso ottengono la preferenza perché rendono la saldatura più semplice e veloce.

I produttori di recipienti a pressione esaminano attentamente entrambe le opzioni a seconda del design esatto e delle condizioni operative. I recipienti a pressione più bassa o meno critici potrebbero essere adatti con riempitivi arricchiti di silicio, ma i lavori a pressione più elevata o quelli in condizioni di servizio severe in genere richiedono la resistenza meccanica extra fornita dalle aggiunte di magnesio.

I requisiti di formazione variano tra le categorie di materiali

La quantità di tempo e impegno necessari per addestrare i saldatori cambia notevolmente a seconda del tipo principale di filo di apporto utilizzato quotidianamente in officina. I datori di lavoro devono tenere presenti queste differenze quando impostano i loro programmi di formazione.

I materiali di consumo contenenti silicio rendono molto più semplice e veloce l'apprendimento delle nozioni di base da parte dei principianti. La pozzanghera altamente fluida è molto tollerante ai piccoli errori, quindi i nuovi saldatori possono iniziare a produrre giunti belli e affidabili in molto meno tempo, riducendo sia la durata della formazione che i costi complessivi. I negozi che vedono molte persone andare e venire spesso preferiscono questi riempitivi per mantenere le spese di formazione il più basse possibile.

I materiali di consumo contenenti magnesio, d'altro canto, richiedono un impegno più serio nella formazione per ottenere risultati costanti e di alta qualità. La pozzanghera più spessa e meno fluida richiede una gestione precisa della torcia, una velocità di spostamento costante e un'attenta gestione del calore. Sebbene ciò significhi spendere più tempo e risorse in anticipo per sviluppare le competenze dell'operatore, i saldatori che diventano bravi con questi riempitivi di solito sviluppano una versatilità sufficiente per lavorare efficacemente con entrambe le categorie dopo un po' di pratica incrociata.

Insegnare ai saldatori a gestire entrambi i tipi di materiali di consumo crea un equipaggio più adattabile. Chi ha imparato un riempitivo può passare all'altro, ma avrà bisogno di un po' di pratica mirata per adattarsi al diverso modo in cui la pozzanghera scorre e si comporta.

Gli sviluppi futuri continuano ad evolvere le opzioni relative ai materiali

I team di ricerca continuano a lavorare su nuove formulazioni di leghe e tecniche di produzione migliorate che aprono nuove possibilità. Le due categorie principali non andranno da nessuna parte, ma i progressi costanti all'interno di ciascuna di esse continuano a renderle più forti, più affidabili e più facili da usare.

All'interno della serie 4xxx, lo sviluppo continuo prevede la regolazione del contenuto e dei rapporti di silicio per ottenere un equilibrio adatto ad applicazioni specifiche. Queste varianti più recenti mirano a fornire una migliore resistenza alle fessurazioni pur mantenendo le buone proprietà di flusso che contribuiscono alla loro utilità.

Per quanto riguarda il magnesio, gli sforzi attuali si concentrano sull'aumento dei livelli di resistenza senza sacrificare l'eccezionale protezione dalla corrosione. I ricercatori stanno testando piccole quantità di elementi aggiuntivi per ottenere un migliore rafforzamento della soluzione solida mantenendo intatti tutti gli altri tratti chiave.

Metodi di produzione migliori ora consentono un controllo molto più preciso sulla chimica del filo e forniscono superfici più lisce e pulite. Questi miglioramenti aiutano entrambe le serie rendendo l'alimentazione del filo più fluida e affidabile, riducendo i problemi e abbassando il tasso di difetti indipendentemente dal tipo di lavoro di saldatura in corso.

Conoscere le reali differenze tra i fili d'apporto in alluminio arricchiti con silicio e quelli arricchiti con magnesio offre ai produttori gli strumenti di cui hanno bisogno per scegliere saggiamente per ogni progetto specifico. Nessuno dei due tipi è migliore in ogni caso: ognuno ha i propri punti di forza che si allineano bene con determinate esigenze. Le decisioni efficaci vengono raggiunte valutando molteplici fattori: requisiti meccanici, condizioni ambientali di servizio, compatibilità del riempitivo e della lega di base, costi complessivi e capacità pratiche dell'impianto di produzione. Avere questa visione completa aiuta a garantire che i materiali di consumo selezionati forniscano prestazioni solide e affidabili per l'intera vita del prodotto pur rimanendo pratici ed economici. Una selezione adeguata viene effettuata considerando fattori rilevanti, piuttosto che basarsi esclusivamente sulle pratiche consuete senza valutare alternative per l'applicazione.

NEXT:Perché la lega ER4043 è il riempitivo preferito per la saldatura dell'alluminio 6061 per prevenire le fessurazioni da solidificazione

prodotti correlati

-

Visualizza altro

Visualizza altro

5154 filo di saldatura in lega di alluminio

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio Silicon ER4043

-

Visualizza altro

Visualizza altro

Filo di saldatura MIG ER4047 in alluminio

-

Visualizza altro

Visualizza altro

ER5154 AL-MG WIRE

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5087

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5183

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5356

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5554

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5556

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER1100

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER5754

-

Visualizza altro

Visualizza altro

Filo di saldatura in alluminio ER2319